![]()

1、技術背景

退漿廢水約占印染廢水總量的 15%左右,退漿廢水中含有漿料、燒堿以及印染助劑。印染所用漿料主要有淀粉、聚乙烯醇以及聚甲基丙烯酸甲醋等。以聚甲基丙烯酸甲酯為主要成份的退漿廢水, 具有COD值高BOD值低,可生化性比較差的特點。處理退漿廢水的方法主要有生化法、膜法、高級氧化法和鹽析法等方法。

常規中和-生化工藝具有以下弊端:

(1)藥劑用量大

(2)污泥產量高

(3)污水鹽分高

(4)廢水可生化性差

液堿回收裝置具有操作方便、耗能低等特點, 在水處理領域得到越來越多的應用, 同有機聚合物組件相比,組件具有親水性好、耐酸堿、耐高溫以及孔徑分布窄運行通量高等特點,適用于退漿廢水這類堿含量可以達到質量分數10%,運行溫度高到70%的體系。

液堿回收組件經特殊工藝制備而成的非對稱模型,呈管狀或多通道狀,管壁密布微孔,在壓力作用下,原料液在組件管內或組件外側流動,小分子物質(或液體)透過組件,大分子物質(或固體顆粒、液體液滴) 被截留從而達到分離、濃縮和純化之目的。

采用高效的“錯流”過濾方式, 達到目標成分進行分離、濃縮和純化。組件主要有如下特點:

1.孔徑分布窄,分離精度高;

2.耐酸堿、耐溶劑、耐氧化、耐高溫;

3.支撐體使用溫度一般可達400℃,最高可到800℃,并且能在很強的氧化介質中使用;

4.機械強度高, 有良好的耐磨、耐沖刷性能;

5.組件可承受 1MPa 以內的操作壓力, 并可以反向沖洗;

6.滲透通量大;

7.組件有很高的孔隙率, 高達35%以上, 因此其純水通量很高,其中0.2μm孔徑的組件純水通量大于 600L/ m2. h;

8.可反復清洗及高溫再生恢復滲透通量,使用壽命長;

9.采用酸堿清洗, 能有效的恢復組件滲透通量,使用壽命一般可達3~ 5年,通過高溫鍛燒,其使用壽命可再延長2~3年;

10.抗微生物降解和侵蝕;

11.不與微生物發生作用, 非常適合生物工程及醫學科學領域。即使長時間不用, 也不需放置專門的保養液中進行保養;

12.成套分離裝備的運行能耗低、清洗再生費用低;

13.通過組件有效的并聯與串聯組合,極大的降低了單位組件面積的能耗;

14.通過普通的化學清洗即可降低清洗費用;

15.設備占地面積小, 便于自動化控制;

組件元件及集成裝備已經在:冷軋乳化液、金屬切削液 、印鈔廢水等含油廢水處理、生物發酵生產抗生素、有機酸、氨基酸、維生素、石油化工催化劑回收、超細粉體回收、廢水處理回收、中成藥、果汁澄清、果膠濃縮等生產中得到成功應用。

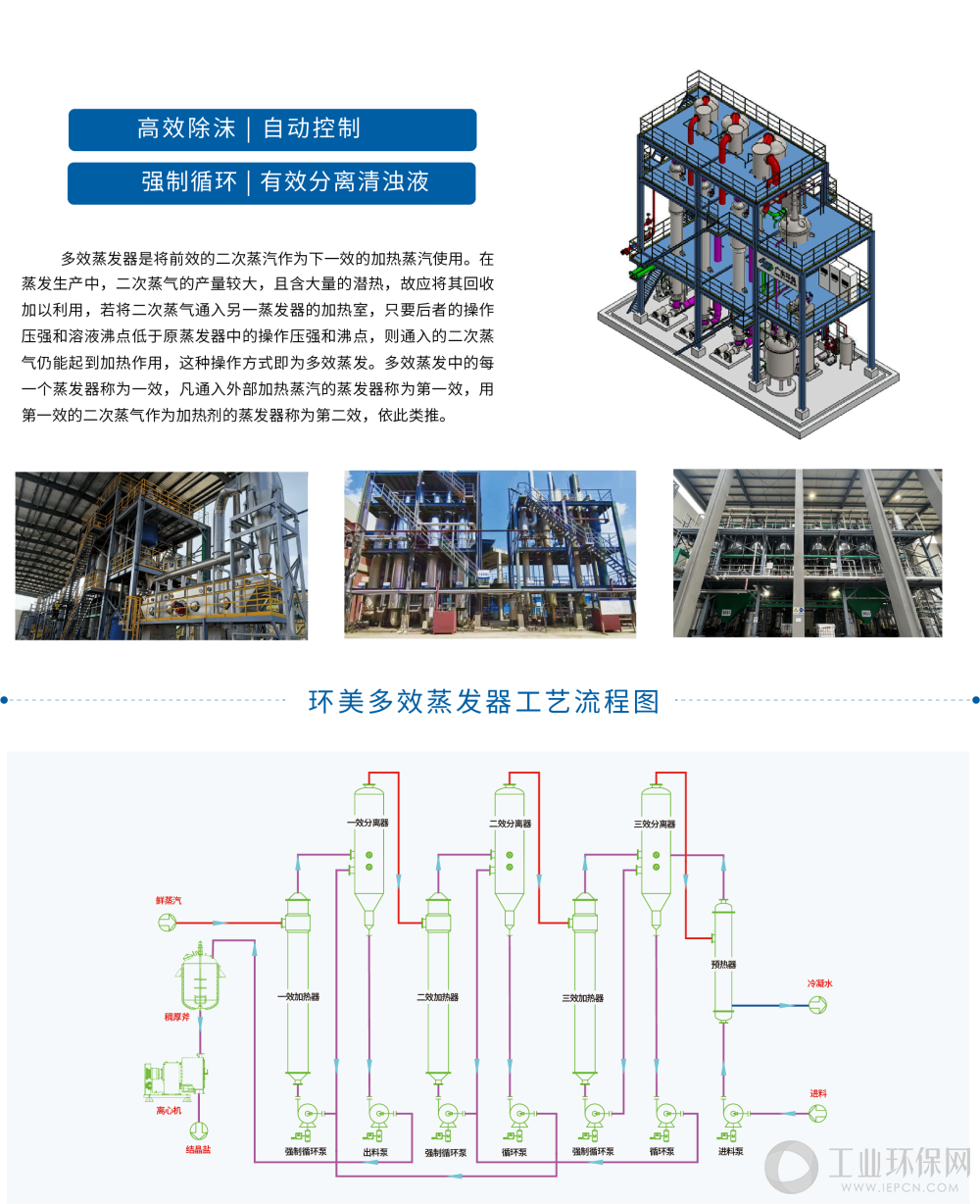

2.工藝流程簡述

從工藝線進入原料罐, 供料泵從原料底部將廢水送入液堿回收系統進行分離過濾, 過 濾清液作為回收用堿,濃縮液回流到原料罐,濃縮結束后,進入下段工序。

過程流程示意圖如下:

——400t/d 退漿廢水復合膜處理工程

1、技術背景

進水為印染工藝退漿工段產生廢水,系統進水量為 400 m3/d,擬實施退漿廢水回用工程,擬采用處理工藝為:均質—初過濾—復合膜循環濃縮—清液回用。系統水及燒堿回用率均超過 90%,降低退漿廢水對印染企業污水處理和膜回用工藝的影響。

2、工藝流程

本次設計原水為印染企業精練退漿廢水,水中含有較高燒堿濃度及 COD 等, 原水進入循環槽均質,避免來水水質波動對膜系統的影響,均質后的來水通過粗 過濾去除大顆粒懸浮物。過濾器出水進入膜系統循環濃縮。復合膜系統濃縮倍數 為 5-10 倍以上,實際運行中根據來水中的污染物狀況,濃縮倍數可做適當調整, 保證膜系統產水的連續性和穩定性。

3、工藝流程簡述

整體工藝采用“粗過濾+膜濃縮+濃水處理”工藝流程,其中粗過濾采用分離精 度為 2mm 的過濾器,主要攔截來水中的大顆粒物。膜濃縮系統采用 2 套復合膜 設備一套對退漿廢水進行濃縮。復合膜系統的清液均存于清液儲存罐,通過外供 泵供退漿工藝使用。濃縮液由業主進一步處理。

工藝說明:

(1)廢水可以實現超過 90%的回用率,燒堿的回用率高于 90%,視來水的 情況可適當調整;

(2)膜系統實現 PLC 控制,可實現全自動操作無需人工干預;

(3)膜清液水質穩定,對生產過程影響較小;

(4)所采用的工藝路線經過長期運行驗證,系統具有較高的可靠性。

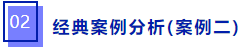

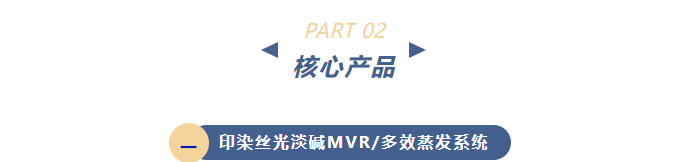

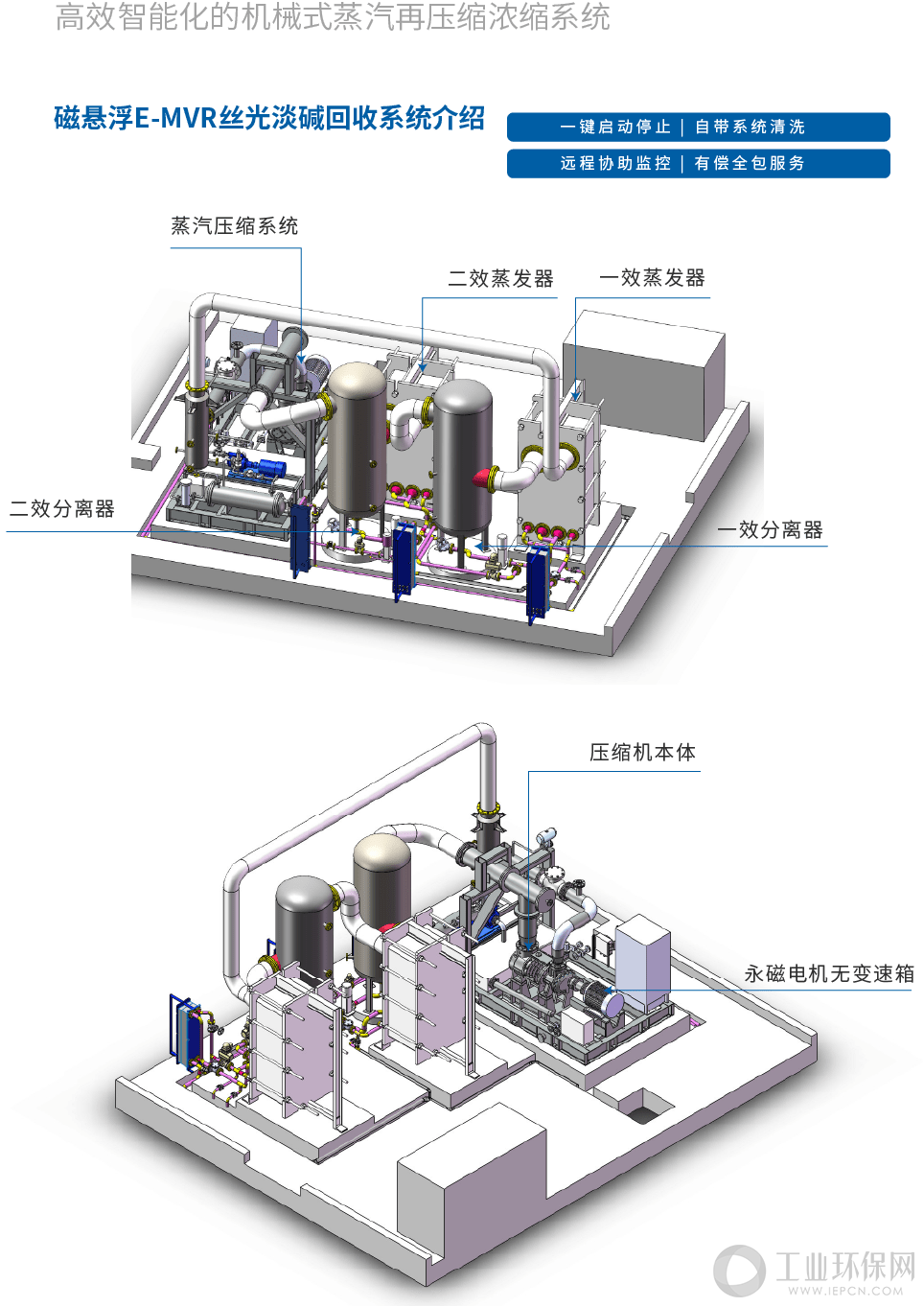

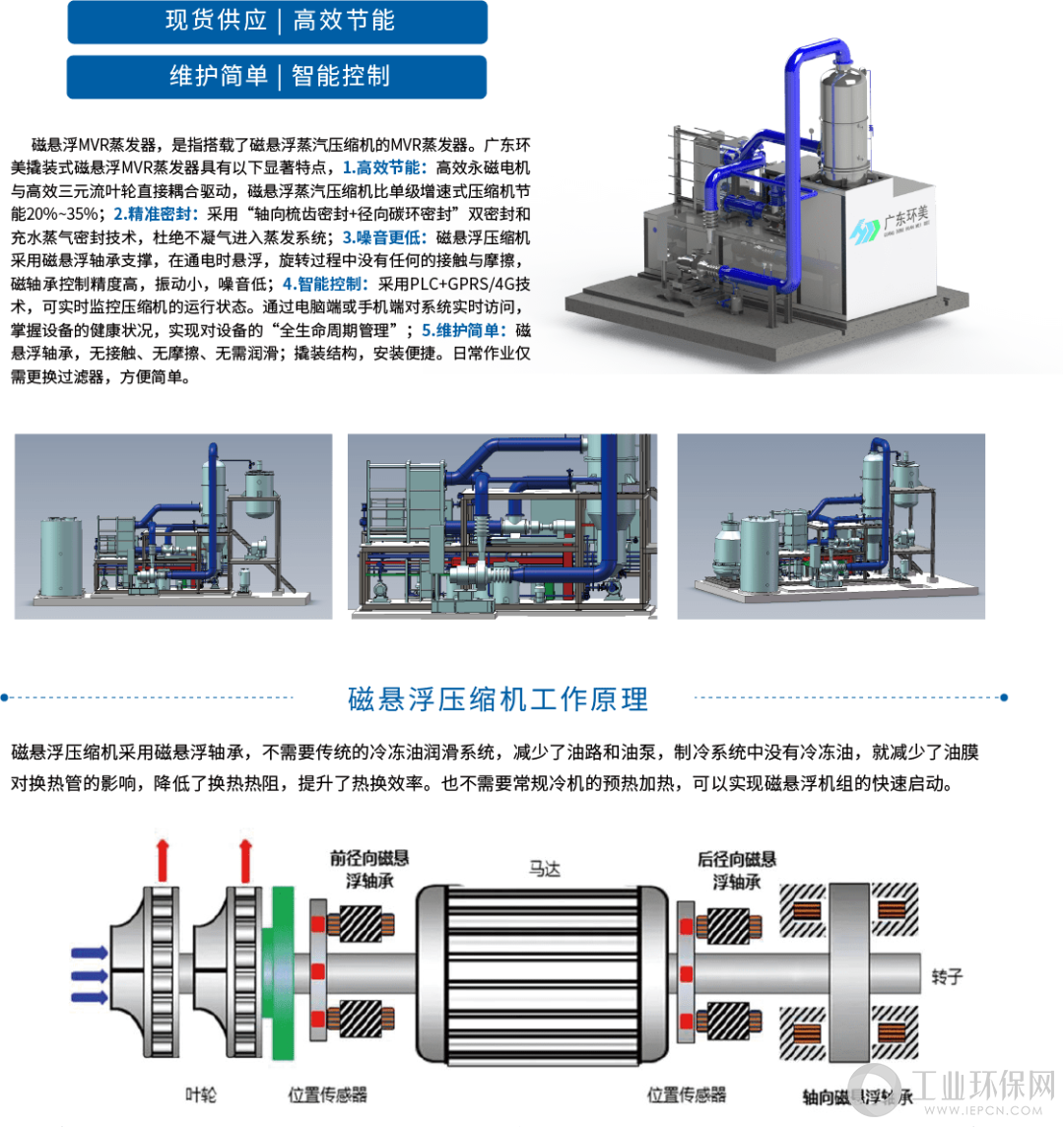

廣東環美新能源科技有限公司業務主要涵蓋各種動力、耗能設備系統的節能分析、設計咨詢、項目承包和能源合同管理。通過系統優化,使得各類能耗設備相互補充,降低能源消耗,即為企業降低了運行成本,實現綠色生產。

文章轉載自廣東環美MVR蒸發系統 公眾號,如有侵權,可聯系我們刪除