目前印染企業多是通過生物處理方法處理印染廢水,但可生化性比較差,且所需的菌種等對染料的經常更換的適應性能較差。本文提出基于深紫外(DUV)LED芯片基礎上,結合O3協同濕式催化氧化技術的完整處理工藝系統,工藝簡單,一次設備投入和運行成本低,處理效果穩定理想,耐沖擊符合能力強,印染廢水經處理后的清水可以回用于生產過程,該工藝還能夠滿足印染產品種類不斷變化的需求。

1. 引言

印染廢水的特點是水量大、色度高、COD高、可生化性差的高濃度有機廢水。國內目前以生物處理為主,輔助以臭氧、膜處理等物化手段,效果不能讓人滿意,而且工藝設計較復雜。由于生產廠商根據市場的需求,以及染整技術的發展,染料和助劑的成分變化很大,往往特定的生物處理方法(如特定性菌種等)或設計能力不能滿足變化的需求。鑒于這種特點,設計能夠快速適應多種變化的普適性工藝及設備,是市場化的迫切需要。

2. 工藝路線

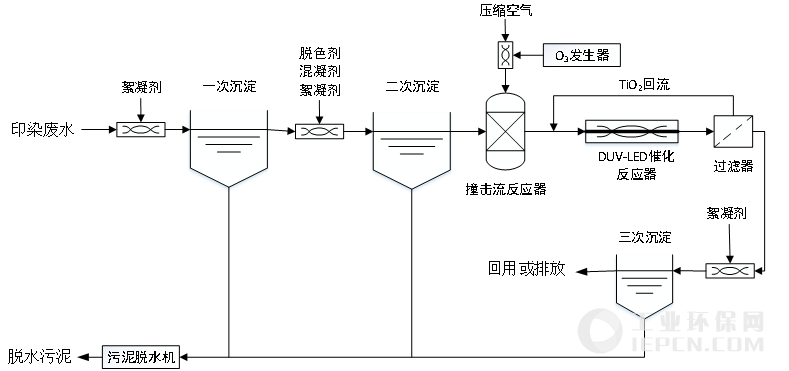

本文提出一種基于深紫外(DUV)LED芯片基礎上,結合O3協同濕式催化氧化技術的完整處理工藝系統,如圖1所示。

3. 工藝簡介

印染廢水中含有大量的細微纖維狀成分,占據了廢水的色度和COD絕大部分,高效去除此部分,會極大減輕后續處理負荷和運行成本。經過初次絮凝劑調理和沉淀,除去廢水中60~80%的懸浮物。二次沉淀去除了經過脫色劑、混凝劑和絮凝劑作用的大量絮體,此過程廢水的色度極大減輕,保證后續光催化的透光度。脫色劑可選用適用性較廣的季銨鹽類脫色劑,混凝劑采用PAC、PSAF等效果較為理想,沉淀絮凝劑可使用陰離子PAM。經過兩次沉降處理后的廢水,進入具有微米級過濾功能的撞擊流反應器,撞擊流體是微米級過濾廢水和O3與壓縮空氣的混合氣體,混合氣體同樣經過微米級空隙發生高速撞擊,將反應過程提高數十倍。撞擊后的混合了O3的待處理廢水經過具有相反螺旋方向槳葉和DUV-LED構成的混合無動力反應器,密度小于1kg/cm3的TiO2球作為催化劑,在反應器內懸浮流動。采用流動床形式的球形催化劑,是為了保證DUV光與廢水在催化劑表面充分反應,同時反應器結構也保證了隨時清潔催化劑球體表面。反應后的混合液經過過濾器,分離出催化劑球體回流到反應器入口,過濾液經過第三次絮凝劑作用,沉淀反應物后廢水可回用或排放,此環節絮凝劑可使用不易氧化的無機絮凝劑。沉淀污泥經過脫水機脫水后焚燒或填埋處置。

4. 工藝效果

本工藝方法適應性廣,工藝簡單,一次設備投入和運行成本低,但是處理效果較穩定且理想,耐沖擊符合能力強,處理后的廢水回用于生產過程,實現資源化,同時能夠滿足印染產品種類不斷變化的需求。

(內容來源:佛山科學技術學院 林潔麗)