在現代化的進程中,人類生活自動化普及更加廣泛,水平也迅速提高,對能源尤其是石油的需求急劇增加。石油化工是以石油為原料,以裂解、精煉、分餾、重整和合成等工藝為主的一系列有機物加工過程,生產中產生的廢水成分復雜、水質水量波動大、污染物濃度高且難降解, 污染物多為生物難降解有毒有害的有機物, 對環境污染嚴重。

(補充說明):

1、石油化工廢水特征

(1)水流量大,水質復雜,變化頻繁

石化工業的生產規模趨于大型化,生產過程中需要添加各種溶劑、助劑、添加劑,并經過各種反應。所以,污水的水量大,成分比較復雜。

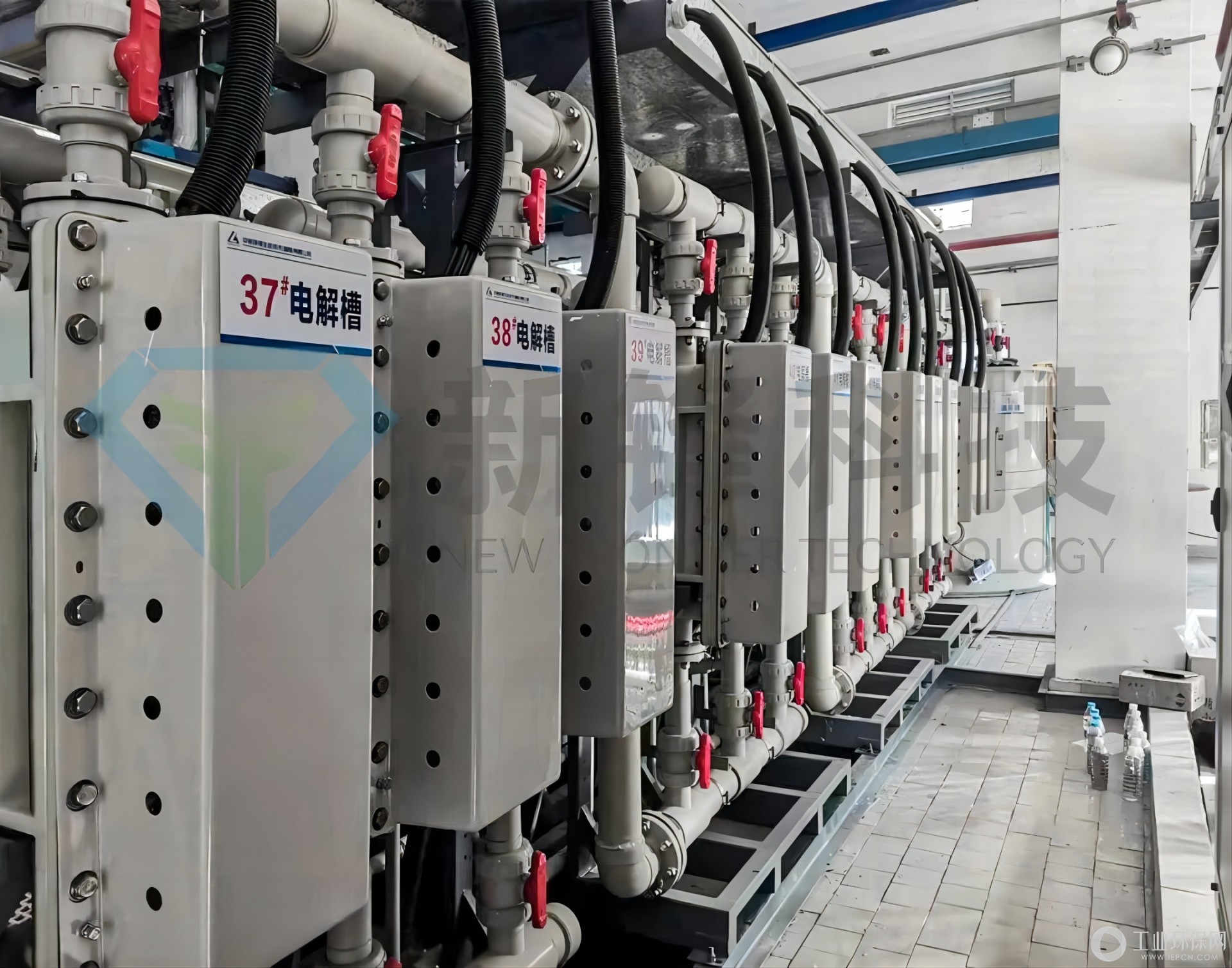

(圖1 圖片素材來源于網絡)

(2)有機污染較為嚴重

石化廢水中的有機物質主要為烴類物質及其衍生物。一些石油化工企業排放的高濃度廢液經焚燒或采用其他適當方法處理后,仍有較高的COD。

(3)污水中含有大量的重金屬

石油化工生產中的許多反應都是在催化劑的作用下進行的,大型石油化工廠所使用的催化劑多達幾十種,廢水中常常含有重金屬。

2、石化廢水組成及來源:

由于石化廢水中所含有的污染物種類非常繁多,導致其中的污染組分也是非常豐富的,根據不完全的檢測,可知其中含有油、硫、酚、氰化物、COD、多環芳烴化物、芳香胺類化合物以及雜環化合物等。

(1)含油廢水

主要來源:工藝過程與油品接觸的冷凝水、介質水、生成水,油品洗滌水、油品運輸船壓艙水、循環冷卻水、油品油氣冷凝水、焦化除焦廢水及受油品污染的地面水。

(2)含酚廢水

主要來源:常減壓延遲焦化、催化裂化及苯酚-丙酮、間甲酚、雙酚A等生產裝置。

(3)含硫廢水

主要來源 :煉油廠二次加工裝置、分離罐的排水、油品和油氣的冷凝分離水、芳烴聯合裝置。

(4)含氰廢水

主要來源:丙烯腈裝置、腈綸廠聚合車間、紡絲車間及回收車間排水、丁腈橡膠裝置。

(5)含醛廢水

主要來源:乙醛裝置、維綸抽絲裝置、醋酸乙烯裝置、甲醛裝置等。

(6)含苯廢水

主要來源:制苯車間、苯乙烯裝置、聚苯乙烯裝置、乙基苯裝置、烷基苯裝置以及乙烯裝置的裂解急冷水洗廢水。

(7)含酸堿廢水

主要來源:煉油廠、石油化工廠的洗滌水,成品罐的切水、鍋爐水處理排水及酸堿汞房的排放水。

當前,石油化工(包括煉油)廢水的治理技術主要有三個方面:強化預處理、改善二級處理、配套后處理。照處理原理,可將所有處理方法歸分為物理處理、化學處理與生化處理三類。

1、物理處理

物理處理法通過物理作用,以分離、回收廢水中不溶解的呈懸浮狀態污染物質(包括油膜和油珠),常用的有隔油、汽浮法、過濾法等。

(1)隔油池

隔油池是石化廢水處理工藝中常見的一種處理裝置。依據沸水中懸浮物與水的相對密度不同這一特點除去懸浮物。此法只能除去顆粒較大的水滴或油滴。

隔油池作為初級處理,雖然成本低但效率一般。

(2)氣浮法

氣浮法是利用高度分散的微小氣泡作為載體去粘附廢水中的懸浮物,使其隨氣泡升到水面而去除。其處理對象是乳化油以及疏水性細微固體懸浮物。另外,藥劑浮選法也稱為氣浮法,此法是在廢水中投加化學藥劑,選擇性將親水性污染物變為疏水性,然后氣浮去除。

氣浮法的處理效率高,產生的污泥比較干燥,表面刮泥方便,增加曝氣有利于后續生化處理。但其耗電大,設備維護管理工作量大,容易堵塞,浮渣怕較大風雨侵襲。

(3)過濾法

一般煉油廠將過濾作為去除生物二級處理出水中的殘留膠體和懸浮物的手段,放在生化處理之后,可看成深度處理技術,可作為活性炭或臭氧等深度處理技術的預處理。油和懸浮物的去除率可達60%~70%。投加助濾劑后,去除率可提高到90%以上。

多孔材料過濾:除去較粗大懸浮物的格篩。典型設備如格柵、篩網和撈毛機等。

除粒徑細微顆粒的微孔濾材:反滲透、超濾、納濾和電滲析等以特別的半透膜為過濾介質的設備。

顆粒材料過濾:利用濾料顆粒之間存在的孔隙使水穿過而懸浮物被截留。常用來使處理后水的渾濁度滿足用水要求。

(4)吹脫汽提法

通過向廢水中通入載氣,使兩相充分接觸,廢水中溶解氣體和易揮發的溶質在氣液間傳質進入氣相,從而脫除污染物質。

石化廢水中需要進行吹脫和氣提處理的兩個主要污染物是H2S和氨,它們主要來源于脫硫、脫氮和加氫處理過程中被破壞的有機氮和有機硫組分。

苯酚也可以通過此方法脫除,但是效率低于硫和氮。

(5)超濾法

超濾是利用超濾膜(孔徑約0.01~0.1μm)截留微小油珠,從而達到油水分離目的的方法。

超濾法處理過程中不投加任何藥劑,操作簡單,處理出水一般可達到工藝回用水要求。但因膜透水率較低,故處理成本較高。濃縮后的殘液(一般為處理水的5%左右)需進一步處置。

2、化學法

化學法向污水中投加某種化學物質,利用化學反應來分離、回收污水中的污染物質,常用的有化學沉淀法、混凝法、中和法、電解法等。

(1)化學混凝法

化學混凝是用來去除水中無機物或有機膠體懸浮物的一種方法。它可除去固體懸浮物、膠體、可溶性重金屬鹽類、有機物、油類及顏色等。混凝處理受到廢水的pH、堿度、污染物的數量、粒子大小、溫度和攪拌等條件的影響。

為了更好地提高氣浮處理效果,在回流加壓溶氣氣浮工藝中向廢水中投入某種絮凝劑,使水中難沉淀的膠體狀懸浮顆粒或乳化污染物失穩,在互相碰撞的作用下,聚集、聚合或搭接形成較大的顆粒或絮狀物,從而使得污染物能夠更容易下沉或上浮而被去除。

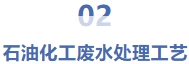

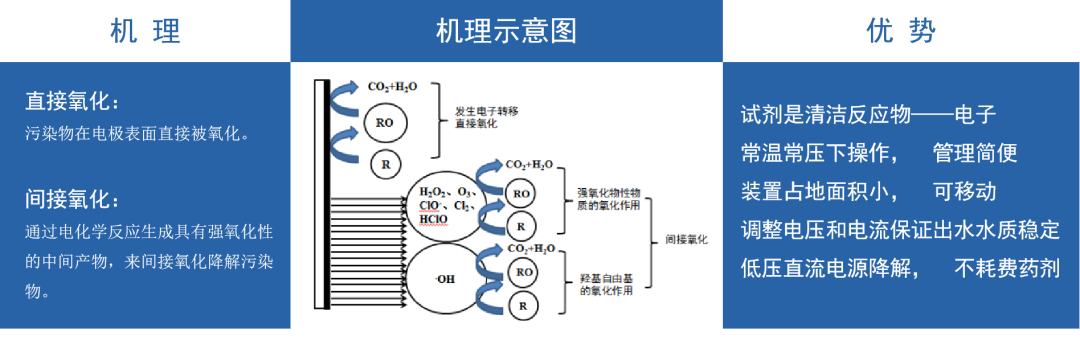

(2)電解法

其基本原理是在電流作用下,陽極表面產生具有強氧化性的羥基自由基,將難降解有機物氧化成CO2和H2O。該方法具有氧化能力強、操作簡便易于控制、無二次污染等有點,在現代工業廢水處理中越來越受到廣泛應用。

利用這種反應使污染成分生成不溶于水的沉淀物,或生成氣體從水中溢出,使廢水得到凈化。

(3)中和法

用化學方法消除廢水中過量的酸或堿,使其pH值達到中性左右的過程稱為中和。處理含酸廢水以無機堿為中和劑,處理堿性廢水以無機酸作中和劑。中和處理應考慮以"以廢治廢"原則,亦可采用藥劑中和處理、中和處理可以連續進行,也可以間歇進行。中和的方法有酸堿廢水中和、酸性廢水的藥劑中和法、酸性廢水的過濾中和法等。

3、生物法

生物法通過微生物的代謝作用,使廢水中呈溶液、膠體以及微細懸浮狀態的有機性污染物質轉化為穩定、無害的物質,可分為好氧生物處理法和厭氧生物處理法。

(1)活性污泥法

活性污泥法是以活性污泥為主體的廢水生物處理的主要方法。這種技術將廢水與活性污泥(微生物)混合攪拌并曝氣,使廢水中的有機污染物分解,生物固體隨后從已處理廢水中分離,并可根據需要將部分回流到曝氣池中。活性污泥法是由曝氣池、沉淀池、污泥回流和剩余污泥排除系統所組成。活性污泥中的細菌是一個混合群體,常以菌膠團的形式存在,游離狀態的較少。活性污泥在曝氣過程中,對有機物的降解(去除)過程可分為兩個階段,吸附階段和穩定階段。

(2)缺氧-好氧生物處理法

缺氧-好氧生物處理工藝是將缺氧過程與好氧過程結合起來的一種廢水處理方法,它除了可去除廢水中的有機污染物外,還可同時去除氨和氮,因此得到了廣泛應用。

好氧-缺氧工藝效率高,流程簡單,投資省,操作費用低。缺氧反硝化過程對污染物具有較高的降解效率。容積負荷高,有效地提高了硝化及反硝化的污泥濃度。缺氧/好氧工藝的耐負荷沖擊能力強。

(3) IMBR-A/O法

IMBR-A/O工藝是將MBR與A/O工藝相結合的一種方法。IMBR-A/O工藝流程為:原廢水首先經過柵網去除粗大顆粒狀懸浮物并靜沉,再由泵抽到原水槽,然后經斜板沉淀池到前置反硝化A段(厭氧槽)。再溢流進入好氧反應器O段(好氧槽),在出水泵的抽吸作用下得到膜過濾出水,好氧槽連續曝氣。

(4) 生物膜法

生物膜處理法是與活性污泥法并列的一種污水好氧生物處理技術。這種處理法的實質是使細菌和真菌類的微生物、原生動物和后生動物一類的微型動物附著在填料或某些載體上生長繁育,并在其上形成膜狀生物污泥———生物膜。污水中的有機污染物作為營養物質,被生物膜上的微生物所攝取,污水得到凈化,微生物自身也得到增殖。

與活性污泥法相比,生物膜法的主要特點包括以下幾方面:①適應沖擊負荷變化能力強;②反應器內微生物濃度高;③剩余污泥產量低;④同時存在硝化和反硝化過程,操作管理簡單,費用較低;⑤調整運行的靈活性較差;⑥有機物去除率較低;

(5) 水解酸化-好氧生物處理工藝

水解是指有機物進入微生物細胞前、在胞外進行的生物化學反應。微生物通過釋放胞外自由酶或連接在細胞外壁上的固定酶來完成生物催化反應。酸化是一類典型的發酵過程,微生物的代謝產物主要是各種有機酸。水解和酸化是厭氧消化過程的兩個階段,但不同的工藝水解酸化的處理目的不同。水解酸化-好氧生物處理工藝中的水解目的主要是將原有廢水中的非溶解性有機物轉變為溶解性有機物,特別是工業廢水,主要將其中難生物降解的有機物轉變為易生物降解的有機物,提高廢水的可生化性,以利于后續的好氧處理。

綜上,國內外學者在處理石油化工廢水方面做了大量的研究工作,通過相關數據分析發現,采用常規的工藝處理高濃度、難降解的石油化工廢水存在著以下問題:

(1)污泥培養困難,活性不高甚至大量死亡,系統耐沖擊負荷能力差;

(2)高濃度進水時有機物的去除效率不高,不能滿足出水水質的要求;

(3)有些工藝雖然能夠實現有機物高的去除率,但是硝化脫氮效果較差,出水氨氮的濃度較高;

(4)對廢水中有毒物質的適應能力低,有毒物質去除率效果不理想。同時廢水中有毒物質的存在往往導致大量微生物死亡,影響有機物、氨氮的去除效率;

(5)難以實現自動化控制,操作繁瑣,運行成本高。

國內有關學者一直在積極尋找、努力嘗試,針對難降解高毒有機物去除率的提升和運行成本的降低進行了深入研究和試驗,經過試驗和不斷優化,成功探索出新的、更有效的處理高濃度、高鹽高COD、高毒性且難降解的工業廢水的工藝,即“BDD電極電解氧化法”。

BDD電極電解氧化法是一種先進、綠色環保且具有成本效益的水處理技術,它使用“摻硼金剛石(Boron-Doped Diamond, BDD)電極材料”(被認為是理想的電化學氧化陽極材料-見以下說明)來降解水中的有機污染物。這種方法具有高效、環保、無需添加化學試劑等優點。在電解過程中,BDD電極可以直接或間接地將水中的有機物氧化成無毒無害的無機物(如二氧化碳和水)。

(補充說明):

1、“BDD電極”的電化學氧化特性

BDD電極是一種新型高效的多功能電極,金剛石特殊的sp3鍵結構及其摻雜后具有的導電性,賦予了BDD電極優異的電化學特性。

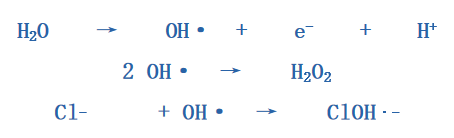

①寬電化學勢窗口和高析氧電位:電勢窗口越寬(析氧電位越高),析氧反應越難發生,有機污染物在陽極被氧化的概率越大,提高處理污水的效率,降低能耗;

②低背景電流和雙電層電容:有利于金剛石電極檢測電解液中的痕量污染物;

③電化學性能穩定和耐腐蝕:BDD電極在酸性、中性、堿性條件下仍能保持良好的穩定性和電極活性;

④不易被污染,具有自潔凈作用:BDD電極表面不易發生“中毒”污染,保持電極的性能。因電化學氧化的“試劑”是電子,是一種潔凈的反應物,而且氧化劑在此過程中不必添加,故無二次污染。

可以說,正是由于這些性能特點,奠定了BDD電極作為理想電極材料選擇的基礎。為確保BDD電極的電化學特性的完美展現,BDD電極的材料選擇及其制備尤為關鍵,因而也成為了近年來的研究熱點。

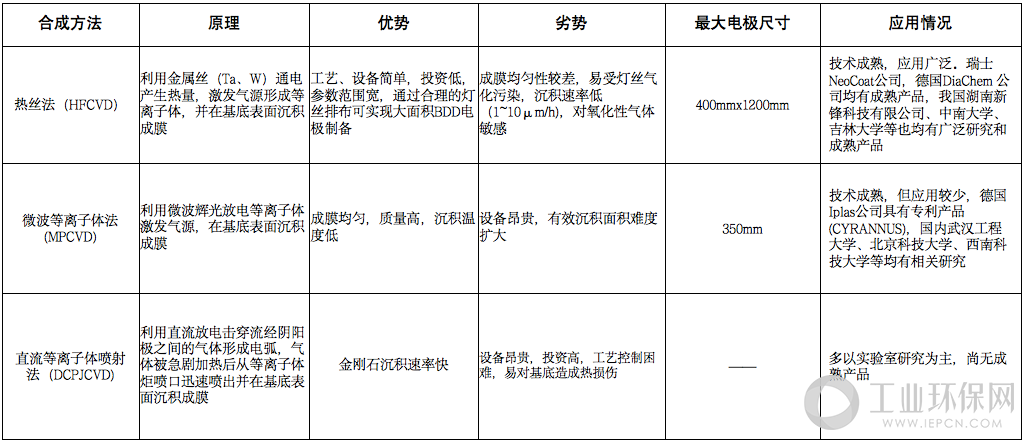

圖3 基于0.5M H2SO4溶液中析氧電位的陽極材料分類

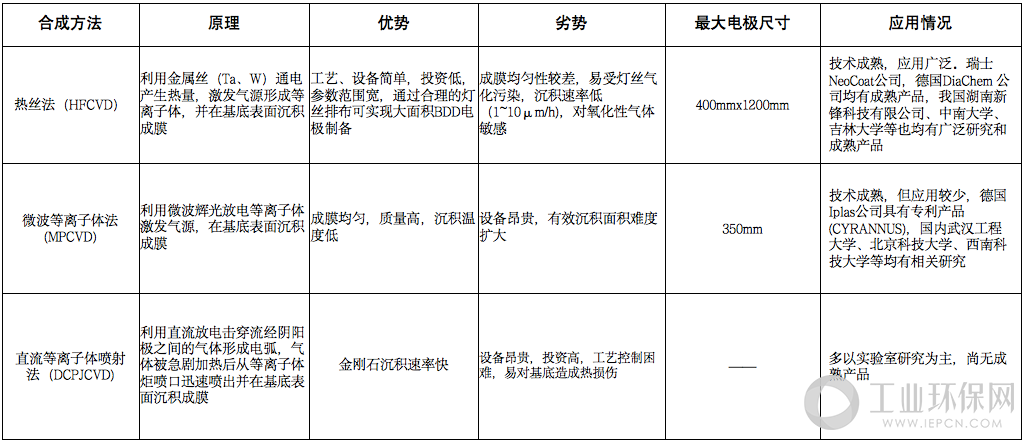

2、“BDD電極”的制備

化學氣相沉積法(chemical vapor deposition,CVD)是合成金剛石常用方法之一,在氣源中摻雜一定量的硼源,使硼原子進入金剛石晶格取代部分碳原子成為受主中心,同時晶格中產生空穴載流子使電子可以在晶格中自由移動,金剛石將轉變為p型半導體。將摻硼金剛石沉積在固定形狀的基底上,即可制備BDD電極。CVD方法是目前制備BDD電極最成熟的方法。表3所示為目前常見BDD電極的CVD合成方法對比及應用情況。由表3可知,熱絲CVD法是目前最為成熟、應用最為廣泛的BDD電極制備方法,且通過熱絲的合理排布,容易獲得大尺寸工業級產品,具有工業化應用潛力。

圖4 常見BDD電極CND合成方法對比

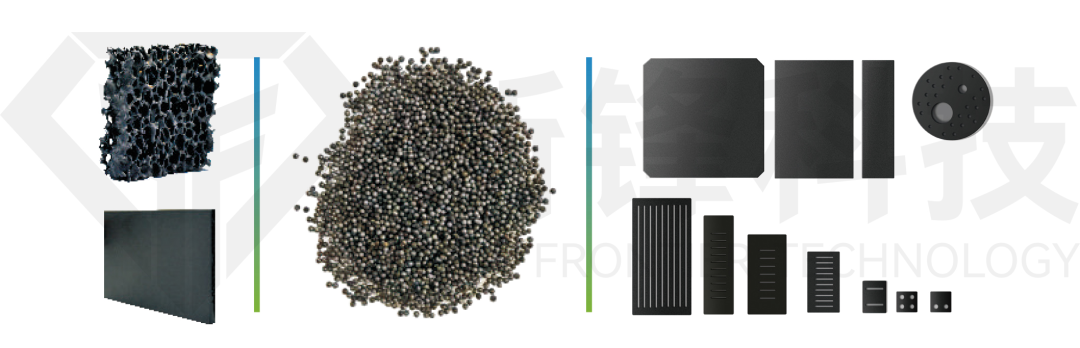

3、“BDD電極”的選擇

選擇合適的BDD電極需要綜合考慮應用領域、電極尺寸、電極材料和電極制備工藝等因素。

①應用領域:不同的應用領域對BDD電極的要求不同,例如在電化學水處理方面,BDD電極需要具有穩定的表面化學性質、優良的電化學催化性能、耐腐蝕性強、寬的電勢窗口等特點。

②電極尺寸:根據應用場景選擇合適尺寸的BDD電極,一般來說,電極尺寸越大,其處理能力也會相應提高。

③電極材料:選擇電極材料時需要考慮其導電性、化學穩定性和耐腐蝕性等因素,同時需要考慮電極材料與應用場景的匹配度。

④電極制備工藝:不同的電極制備工藝會對電極性能產生影響,因此需要選擇合適的制備工藝,獲得高質量的BDD電極。

圖5 不同種類(泡沫、顆粒、平板)及尺寸的BDD電極材料 - 引用新鋒科技

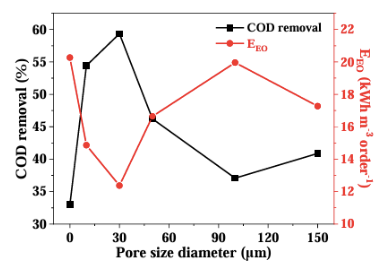

COD去除率是通過計算進水COD濃度與出水COD濃度的差值,并將該差值除以進水COD濃度,然后乘以100%得出的。具體公式為:COD去除率(%)= (COD進水 - COD出水)/ COD進水×100%。這個比例越高,表明處理效果越好。

COD去除率會受到多種因素的影響,包括廢水的特性、電解條件和電極材料等。一般來說BDD電極電解氧化法對于某些類型的廢水可以實現較高的COD去除率。研究表明,該方法對于大部分有機廢水的COD去除率可以達到95%以上。

圖6 BDD電極COD移除率(反應40 min后)和對應的EEO

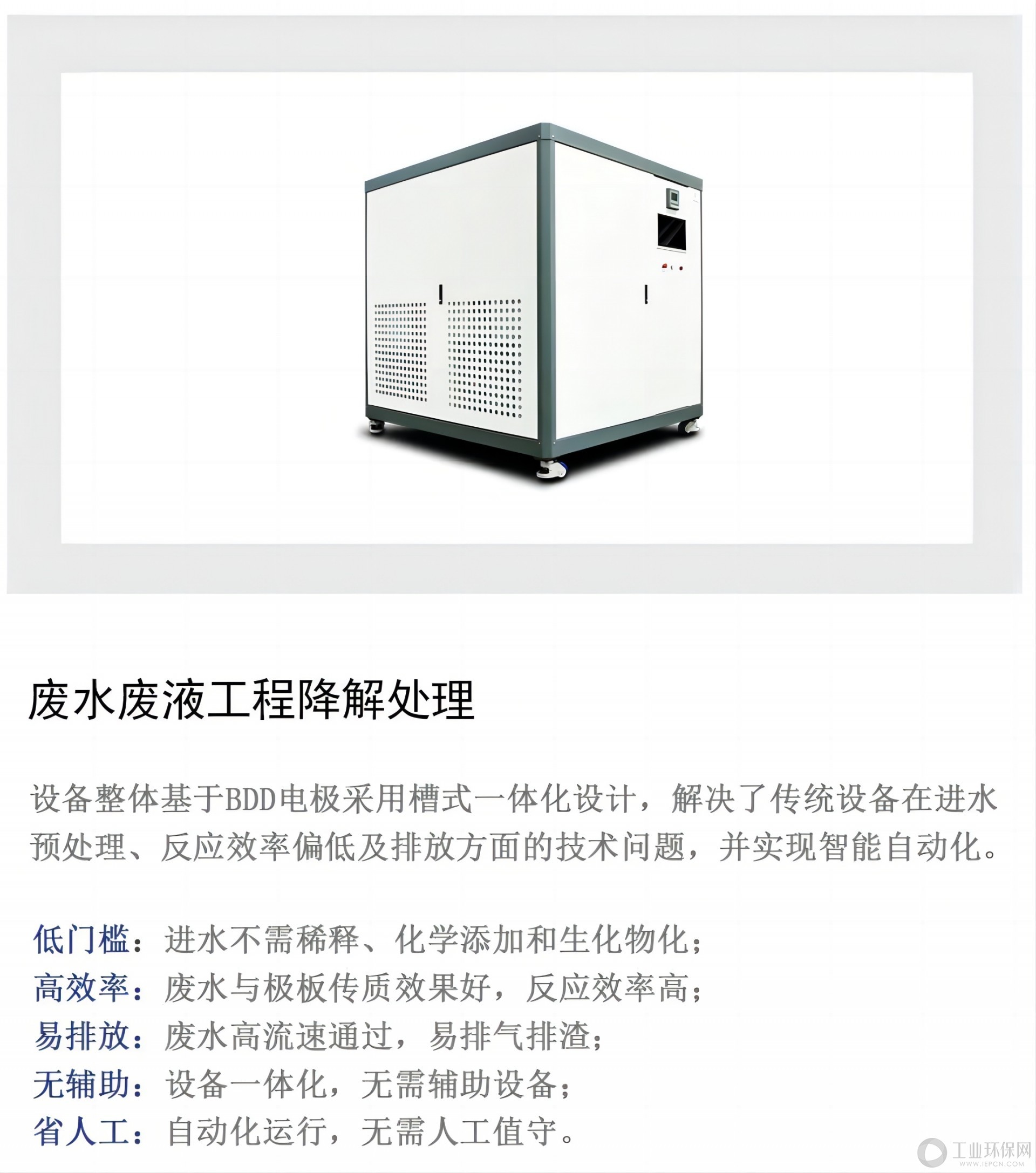

BDD電極電解氧化法的工藝構成主要包括:電源、電解槽、BDD電極、陰極和尾氣處理裝置等部分。

電源是提供電能的關鍵部分,為電解槽中的電極提供所需的電壓和電流。根據不同的處理需求和應用場景,可以選擇合適的電源和電壓電流值。

電解槽是實現電解反應的容器,通常由耐腐蝕、絕緣性能好的材料制成。電解槽內設有陽極和陰極,BDD電極作為陽極,通過電源與陰極相連。在電解過程中,陽極和陰極之間產生電場,促進離子遷移和氧化還原反應。

尾氣處理裝置是處理電解過程中產生的尾氣的裝置,通常包括吸收、吸附、燃燒等方法。根據不同的尾氣成分和排放標準,選擇合適的尾氣處理方法。

BDD電極因其獨特的物理化學性質,在電化學水處理領域中得到了廣泛的應用。新鋒科技自2019年成立至今,公司已經構建了完備的知識產權群,實現了從核心裝備、關鍵材料、典型產品、系統集成到示范應用的全鏈條創新,在全國范圍內服務數十起示范工程案例,主要分布于廣東、湖南、四川、寧夏、河南、浙江、江蘇、山東、遼寧等20余個省市,在一定程度上解決了我國高危廢水處理的重大難題,尤其在石油化工廢水處理方面存在一定的相對優勢,目前已有多個典型工程案例應用。

(鑒于頁面限制,以下只展示部分工程案例:)

案例1 湖南某石油化工企業

本工程案例主要幫助企業解決煉油、化工生產產生的催化劑廢水的高鹽、難降解、無法生化處理難題,通過BDD電解處理,最終達到規定排放標準。

【項目類別】催化劑廢水處理

【運行時間】2022年12月

【處理目標】(多樣化處理+難降解處理)

處理生產過程中產生的高鹽、高CODcr等難降解有機廢水。主要包括:

① 富余水② ZIP濾液③ 鈦硅污水池污水④ 電滲析出水⑤ β濾液及其混合水

圖7 BDD電極電解氧化法在石油化工領域的高危廢水處理方面應用 - 圖片來源:新鋒科技

案例2 湖南某石化企業

本工程案例主要幫助企業解決化工生產產生的石化廢水的水質復雜、高濃度、波動性性大處理難題,通過BDD電解處理,最終達到規定排放標準。

【項目類別】石化廢水處理

【運行時間】2023年12月

【處理目標】(多樣化處理+高濃度處理)

處理生產過程中產生的:

① 丙酮廢水② 特種醇廢水③ 特種酚廢水④ 特種酯廢水⑤ 糠醇加氫廢水及其他廢水等

控制CODcr、TDS等污染排放指標。

圖8 BDD電極電解氧化法在石油化工領域的高危廢水處理方面應用 - 圖片來源:新鋒科技

案例3 陜西中石油某分公司

本工程案例主要幫助企業解決石油化工生產產生的石化廢水的高濃度、難降解及可生化性差處理難題,通過BDD電解處理,最終達到規定排放標準。

【項目類別】石化廢水處理

【運行時間】2023年12月

【處理目標】(多樣化處理+高濃度處理+難降解處理)

處理生產過程中的高COD值的PT污水(成份復雜),主要控制CODcr、B/C及pH等相關指標。

【進出水指標】

備注:1、當進水濃度≥23000 mg/L時,COD去除總量≥7000 mg/L; 2、進水中含微量油脂狀物。

圖9 BDD電極電解氧化法在石油化工領域的高危廢水處理方面應用 - 圖片來源:新鋒科技

BDD電極電解氧化法特別適用于處理降解高危有機廢水,如石化、醫藥、農藥、焦化、鋰電行業等工業廢水。這類有機廢水具有濃度高、成分復雜、色度高、毒性強、化學性質穩定、難生化降解、持續周期長等特點。

(補充說明:BDD電極電解氧化法優勢)

①降解率高:BDD電極可以高效地去除廢水中的有害物質。實驗研究表明,當電流密度為20mA/cm2、pH值為7.0、反應時間為120 min時,BDD電極的處理效果最佳,COD和染料去除率可以達到90%以上;

②適用范圍廣:適用于印染、醫藥、農藥、精細化工、石油化工、煤化工等廢水的處理,并且可以有效地去除廢水中的難降解有機物和氨氮等有害物質;

③耐腐蝕性強:BDD電極的高化學穩定性和高耐腐蝕性可以保證電極的長期穩定運行,不會受到廢水中雜質的影響;

④環境相容性高:可與芬頓、光催化和過硫酸鹽等其他水處理技術結合,構建二元或三耦合體系降解有機污染物等。

文章轉載自 新鋒科技Innovation Pioneer,如有侵權,可聯系我們刪除