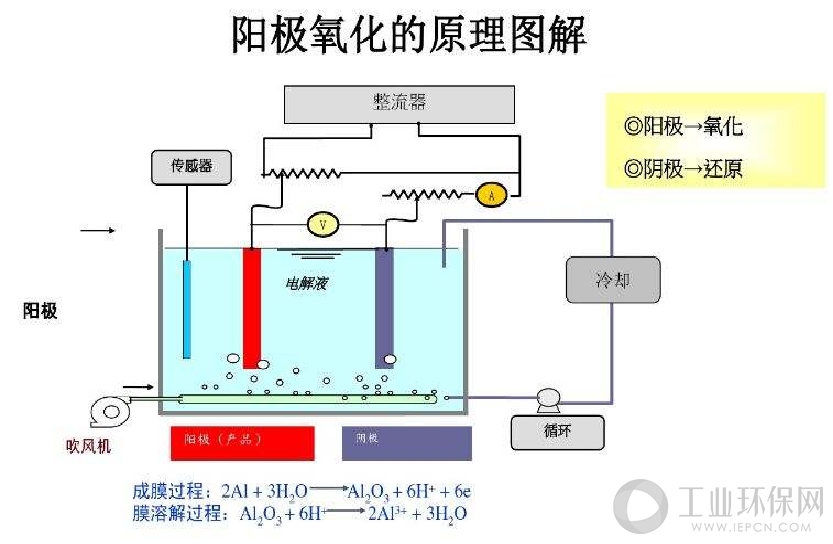

陽極氧化是一種涉及對金屬(通常是鋁)表面進行電化學處理的工藝,作為一種表面處理中常見且主要的技術,陽極氧化可增強其耐腐蝕性、硬度和耐磨性,從而提高鋁合金的使用壽命和美觀度。

陽極氧化是以鋁或鋁合金制品為陽極,置于電解質溶液中進行通電處理, 利用電解作用在鋁制品(陽極)上形成氧化鋁薄膜的過程。

這層氧化膜具有很好的腐蝕性和硬度,可保護金屬表面不受外界環境的侵蝕,同時氧化膜的顏色和厚度可通過控制電解液的成分和電解條件來調節來實現不同的表面效果。陽極氧化若沒有特別指明,通常指硫酸陽極氧化。

鋁具有抗腐蝕性,但是和空氣接觸后,會產生三氧化二鋁氧化,降低和減弱鋁的抗腐蝕性,隨著長時間使用,表面會出現膜層脫落、腐蝕及變色的情況。

而陽極氧化作為一種表面處理中常見且主要的技術,可增強其耐腐蝕性、硬度和耐磨性,從而提高鋁合金的使用壽命和美觀度。

鋁陽極氧化液是指鋁合金陽極氧化所用的槽液。開槽時,陽極氧化液H2S04濃度在160-200g/l之間,槽液中如沒有鋁離子,對氧化膜溶解能力強;陽極氧化30分鐘時,每噸型材溶鋁約為3.84Kg(400m2/T)。

隨著槽液中溶鋁的積累,Al3+對H+和S042-的攔截面積增加,嚴重阻礙H+向陰極、S042-向陽極移動,導致槽液導電性能下降;當鋁離子濃度達到20g/l以上時,槽液電阻過大,若采用恒電壓工藝,電流密度明顯降低,造成膜層厚度不足、透明度下降,甚至出現白色斑痕或條紋、或其他形狀的痕斑等不均勻現象;若采用恒電流工藝,又會引起電壓升高,電能消耗增大,嚴重時還可能出現膜層燒傷和封閉后變黑等現象。

陽極氧化液中的鋁離子,直接影響槽液的導電性能,決定氧化能耗和膜層質量。為保證氧化膜的耐蝕性和耐磨性,確保陽極氧化正常運行,當鋁含量超過規定上限值時,應排放1/4~1/3槽液來降低鋁的含量,再計量添加硫酸和去離子水,因此造成大量含金屬的酸性廢液。

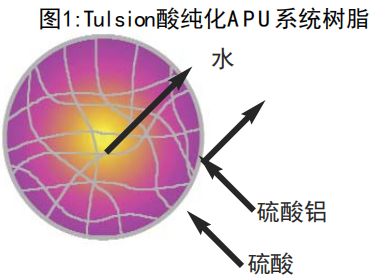

酸純化APU系統采用離子交換技術(往復流離子交換),選用特殊的可以從溶液中吸附酸,而不吸附相應的金屬鹽的樹脂,不斷凈化含有金屬污染物的酸,來實現酸和鹽之間分離,從而減少購買酸的成本、中和成本,傾倒以及重新更換等成本。

酸純化APU系統由吸附樹脂的”床”或者容器,工藝閥門和控制器組成,以一個非常簡單的兩步循環模式工作。循環的第一步是上沖程,過濾后的酸通過泵流過樹脂床,游離酸被樹脂粒吸附,溶解的金屬則暢通無阻的流出樹脂床,這一步一直持續到樹脂床吸附酸飽和。

樹脂床吸附完酸后,循環的第二步是“下沖程”,過濾后的水通過泵從上向下流經樹脂床。按照適合循環到酸洗槽的酸的濃度,用水把酸從樹脂上脫附下來。這個步驟一直持續到床已經完全再生。在每一個步驟的開始,產生的空白液可以循環使用。在上沖程步驟中,空白液實際上只是上一個周期中留在樹脂床中的水。在下沖程過程中,空白液是和純酸混合的進料酸,或返回到進料罐中。

值得一提的是,在所有應用中,酸被泵向上穿過床和水被泵向下通過床,利用兩種溶液的密度差,可以保持酸和水之間形成穩定的界面,通過樹脂床接近活塞流,以使溶液混雜和稀釋的最小化。

這個過程是可逆的,吸附在樹脂上的酸可以很容易用水解析下來,其優勢是可以在任何時候保持酸洗操作的一致性和可預測性。

東莞陽極氧化液酸鋁分離項目,處理水量是20噸/天,硫酸含量為8%—15%mg/l,鋁含量為20g/l,采用酸純化APU系統,達到了很好的鋁離子和硫酸的分離效果。

離子交換陽極氧化廢酸除鋁離子(酸回收)技術,是一種基于強堿性離子交換樹脂交換吸附強酸,從而實現酸和鹽之間分離的技術。

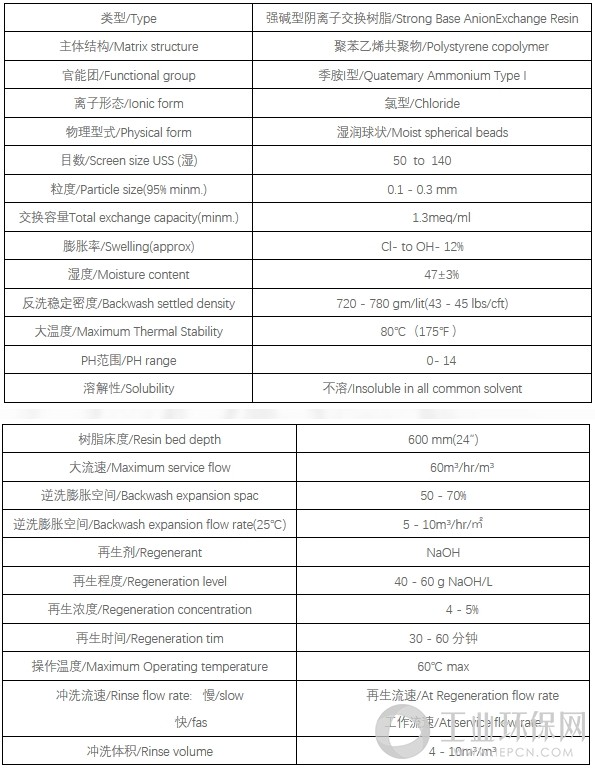

Tulsimer?A-853E是一款包含季胺I型官能團的聚苯乙烯架構的“堅韌膠凝體”強堿型陰離子交換樹脂,可以在較大的PH范圍和溫度條件下運行,并且再生效率高,主要應用在強酸和弱酸的去除。

Tulsimer?A-853E具體參數和操作特性

文章轉載自 北京科海思科技有限公司,如有侵權,可聯系我們刪除。