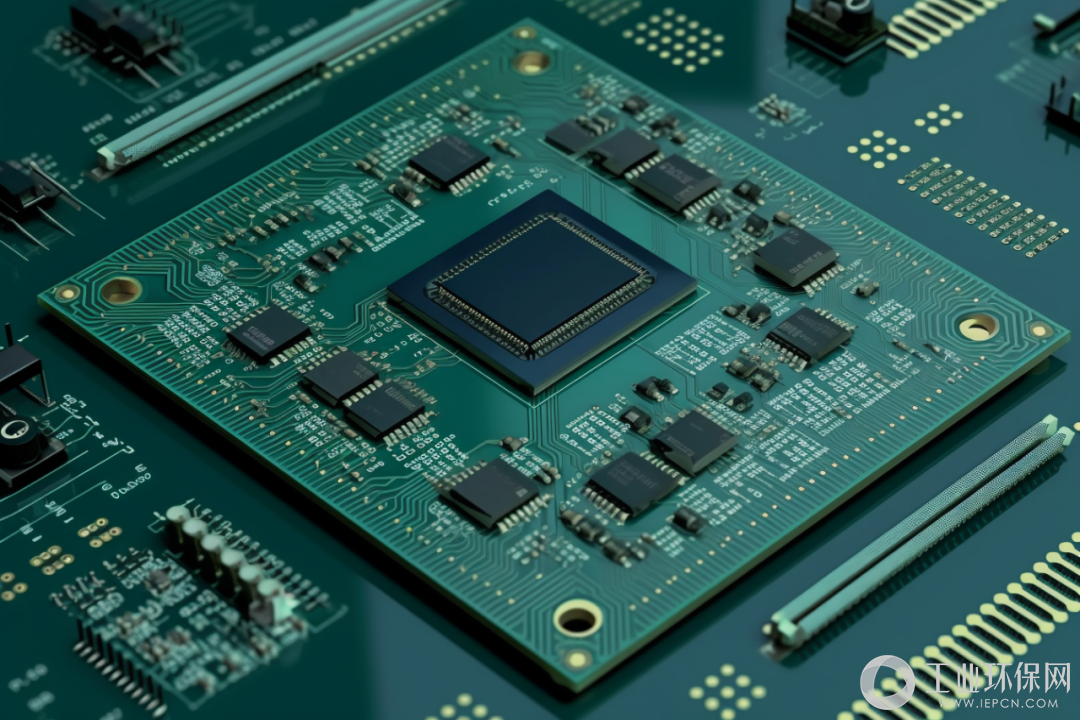

引言:PCB行業急需解決的一大難題-微蝕廢液的處理

在PCB(印制電路板)行業的生產制造過程中,前處理是非常重要的環節。在處理沉銅電鍍線、圖形電鍍線、噴錫線等工藝流程中,都會使用微蝕液。隨著微蝕液中銅離子升高、槽液老化、蝕刻能力下降等因素,微蝕液需進行更換,從而產生大量失效的微蝕液,直接排放會造成資源浪費,也會產生嚴重的環境污染。因此,對微蝕廢液的處理,成為PCB行業急需解決的一大難題。目前PCB行業中使用的微蝕液主要有過硫酸鈉-硫酸體系、硫酸-雙氧水體系,上述體系溶銅量在20-40g左右。

酸性蝕刻液和堿性蝕刻液

大多數PCB蝕刻工廠都會使用這兩類蝕刻液,其中最常用的就是酸性蝕刻液。

這兩種蝕刻液被廣為使用的原因之一是其再生能力很強。通過再生反應,可以提高蝕刻銅的能力,同時,還能保持恒定的蝕刻速度。在批量PCB生產中,既要保持穩定的蝕刻速度,還要確保這一速度能實現最大產出率,這一點至關重要。蝕刻速度對生產速率會產生很大的影響,所以在對比蝕刻液的性能時,蝕刻速度是主要考量因素。

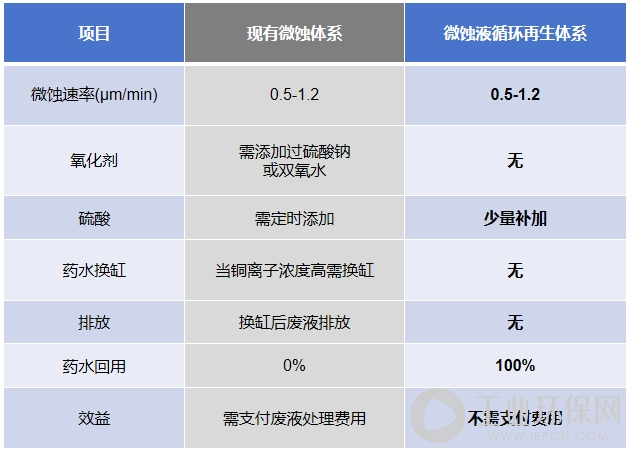

微蝕液循環再生的技術優勢

目前PCB企業處理微蝕廢液的方法現有處理方法一種是自行排入廢水處理設施進行處理;另一種是直接賤賣給有資質的處理廠商,再通過置換、中和、電解等方法處理廢水及回收微蝕液中的銅。置換法通過添加鐵粉將銅置換,該反應放熱并產生大量氫氣,置換后產生的二次廢水無法利用,會造成二次處理困難,蝕刻液組分無法回收利用等問題。中和法通過加入片堿產生氫氧化銅沉淀,并中和掉微蝕液中的硫酸,也會造成后續含鹽廢水的處理困難,蝕刻液組分無法回收利用等問題。電解法通過陰極反應將微蝕液中銅離子還原成金屬銅,電解后廢液排入廢水站處理,會造成蝕刻液組分無法回收利用,電解回收不徹底等問題。

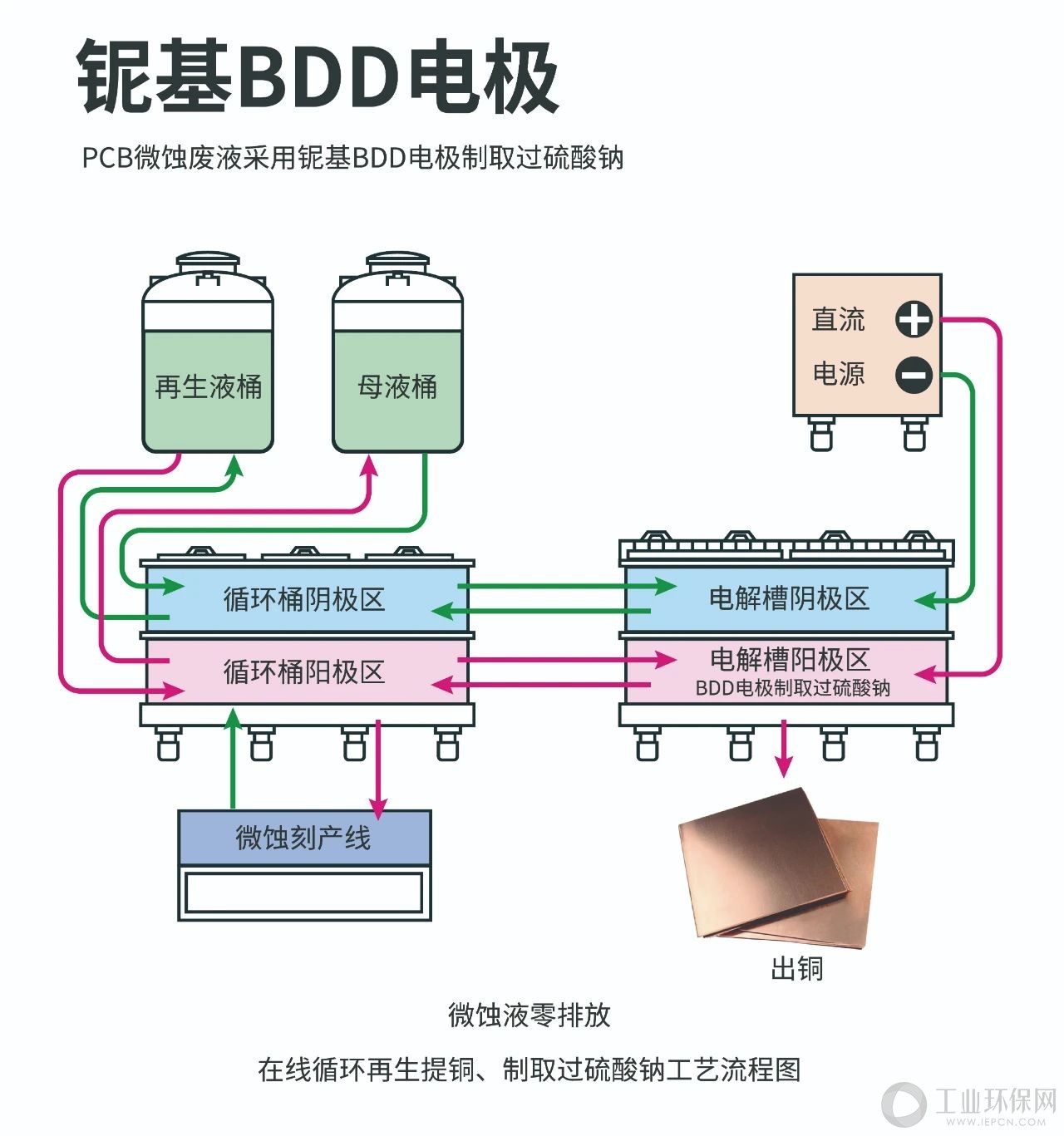

采用BDD電極制取過硫酸鈉微蝕液循環再生工藝,采用BDD電極電解再生硫酸-過硫酸鈉體系,成功制取過硫酸鈉,進入微蝕液循環系統,微蝕廢液零排放!

硫酸-過硫酸鹽微蝕液再生原理

▲微蝕液零排放

在線循環再生提銅、制取過硫酸鈉系統的電解槽

微蝕液采用硫酸-過硫酸鈉體系,微蝕液在微蝕銅的過程中會發生Na2S2O8+Cu=Na2SO4 +CuSO4的反應,當微蝕液中的過硫酸鈉濃度下降,銅離子上升時,微蝕能力下降成為微蝕廢液后需要換槽或再生。微蝕液再生采用離子膜電解工藝電解再生,陽極為析氧高電位BDD陽極,陰極為不銹鋼板或鈦板,用離子膜將陽極液和陰極液隔開,陰極為微蝕廢液,陽極為需要再生的微蝕廢液。即在陽極再生微蝕液的同時,還可以在陰極電沉積回收銅,使微蝕過程中增加的銅得以回收。在產線上微蝕缸生產后的高銅微蝕廢液進入廢液收集桶,然后進入電解槽陰極區電解沉積銅,得到低銅再生液。低銅再生液暫存到再生液桶中,再進入電解槽陽極區,把再生液體中的硫酸鈉氧化為過氧酸鈉,恢復微蝕液的微蝕能力后,成為低銅子液,低銅子液再回到產線微蝕缸繼續微蝕銅。

文章轉載自 沃爾德,如有侵權,可聯系我們刪除。